Huachen Precisionは機械加工を行うだけでなく、機械加工後のすべての表面処理を仕上げることができます。〇ワンストップ サービスにより、時間と総コストを節約できます。

以下は、あなたと共有するいくつかの表面仕上げ部品です。さらに必要な場合は、いつでも営業チームにお問い合わせください。

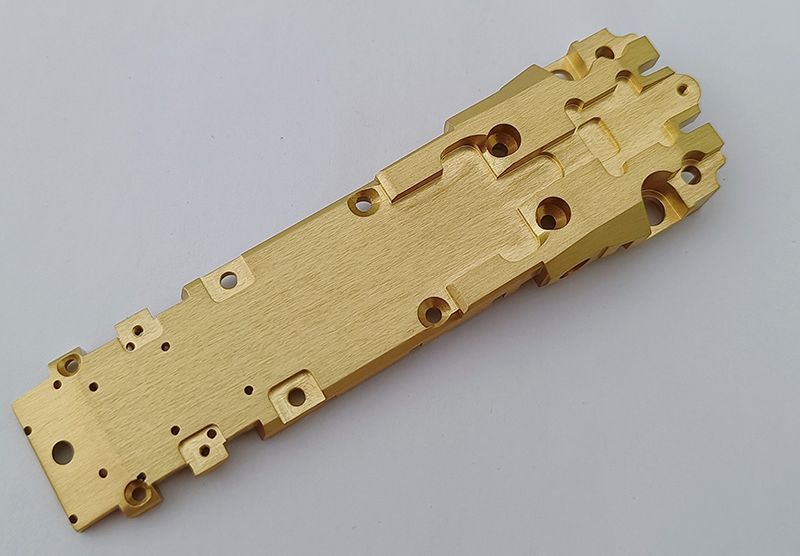

ブラッシング

ブラッシングは、グリットで金属を研磨することによって生成され、一方向のサテン仕上げになります。表面粗さは0.8-1.5umです。

応用:

家電パネル

各種デジタル製品周辺機器・パネル

ラップトップ パネル

各種標識

メンブレンスイッチ

ネームプレート

研磨

金属研磨は、研磨剤を使用して金属表面を滑らかにし、光沢を出すプロセスです。建築、自動車、船舶、またはその他の産業部門で働いているかどうかにかかわらず、金属研磨をプロセスの一部にして、金属表面の外観を損なう可能性のある酸化、腐食、またはその他の汚染物質を除去することが重要です.

粗さの少ないこのタイプの高性能表面は、特に医療技術、タービンおよびトランスミッションの製造、宝飾品産業、自動車産業で必要とされています。ワークピースを研磨することで、摩耗や損傷に対する耐性を最適化し、エネルギー消費と騒音を最小限に抑えることができます。

研磨技術は、機械部品、電子部品、ステンレス鋼部品、医療機器、携帯電話アクセサリー、精密部品、電気部品、計装、軽工業、航空宇宙軍事産業、自動車部品、ベアリング、工具、時計、自転車部品、オートバイ部品、金属プレス部品、食器、油圧部品、空気圧部品、ミシン部品、手工芸品、その他の産業における中小精密部品。

蒸気研磨-PC

これは、ポリカーボネート (PC) プラスチックに光学的透明度または光沢効果を実現するために社内で行う特殊な処理です。この方法は、表面の軽微な欠陥の修復にも使用でき、複雑な形状や届きにくい部分に非常に透明な表面や光沢効果を実現するのに理想的です。#1500 グリットまでサンディングして部品を慎重に準備した後、大気制御された環境に配置されます。Weldon 4 ガスを使用してプラスチックの表面を分子レベルで溶かし、微細な傷をすべて混ぜ合わせて急速に再形成します。

光沢のある高研磨専用プラスチック

この材料と、ポリカーボネート、アクリル、PMMA、PC、PS、またはその他の工業用プラスチック、さらにはアルミニウムなどの他の種類のプラスチックのエッジを研磨することにより、ワークピースにはるかに多くの光、輝き、滑らかさ、および透明性が与えられます。光沢のあるエッジと切削工具によって作成されたマークがないため、メタクリレート片は透明度が高くなり、付加価値が得られます。

部品が最適な機能と寿命に到達するためには、研磨による表面仕上げには、特別に設計されたプロセス技術だけが必要ではありません。この最終処理により、加工業者の品質シールが製品にエンボス加工されます。非常に滑らかで光沢のある表面は、美学と品質が証明されている証拠です。

研磨+着色

陽極酸化アルミニウム

陽極酸化処理により、光沢と色の選択肢が大幅に増え、色のばらつきが最小限に抑えられるか、またはなくなります。他の仕上げとは異なり、陽極酸化により、アルミニウムは金属的な外観を維持できます。初期仕上げコストの削減とメンテナンス コストの削減により、優れた長期的価値が得られます。

陽極酸化の利点

#1) 耐食性

#2) 密着性の向上

#3) 潤滑

#4) 染色

ノート:

1) RALカラーカードまたはPantoneカラーカードに従ってカラーマッチングを行うことができますが、混色には追加料金がかかります。

2) カラーカードに従って色を調整しても、避けられない色収差効果があります。

3) 素材が異なれば、色も異なります。

(ビーズ)サンドブラスト+アルマイト

黒化/黒染-鋼

黒染処理は化成処理です。これは、ニッケルや亜鉛の電気めっきのように、黒色酸化物が基板の表面に堆積しないことを意味します。代わりに、黒色酸化被膜は鉄金属の表面の鉄と黒色酸化物溶液に存在する酸化塩との間の化学反応。

黒色酸化物は、主に腐食から保護するために材料に堆積され、反射率もやや低下します。全体的に優れた低反射性能に加えて。ブラック コーティングは、特定のスペクトル要件に合わせて調整できます。黒色酸化物コーティングに含浸されたオイルまたはワックスは、ガス放出の問題があるため、真空または高温での用途には適していません。同じ理由で、これらのコーティングは宇宙仕様にはできません。ブラック オキサイドは、導電率の要件に合わせて制限内で調整できます。黒色酸化物変換を受ける金属には、寸法安定性と耐食性という 2 つの明確な利点もあります。黒色酸化処理の後、部品は防錆剤の補助的な後処理を受けます。

クロメート化成皮膜(アロジン/ケムフィルム)

クロメート化成皮膜は、浸漬浴法による不動態金属に使用されます。それは主に腐食防止剤、プライマー、装飾仕上げとして、または導電性を保持するために適用され、通常は白または灰色の金属に独特の虹色の緑がかった黄色を与えます.

コーティングは、クロム塩と複雑な構造を含む複雑な組成を持っています。一般に、ネジ、ハードウェア、ツールなどのアイテムに適用されます。

レーザー彫刻(レーザーエッチング)

レーザー彫刻は、製品の識別とトレーサビリティにおいて最も一般的なレーザー マーキング技術です。レーザーマーキングマシンを使用して、さまざまな素材に恒久的なマーキングを行うことが含まれます。

レーザー彫刻技術は非常に正確です。その結果、多くの業界、特に自動車や航空業界で部品や製品にマーキングするための頼りになるオプションとなっています。

メッキ

電気めっきを使用すると、特定の金属の強度、導電性、耐摩耗性、耐食性、および外観を、手頃な価格の金属や軽量の金属やプラスチックなど、独自の利点を誇るさまざまな材料と組み合わせることができます。コーティングは、金属の耐食性を高め(コーティング金属は主に耐食性金属を採用しています)、硬度を高め、摩耗を防ぎ、導電性、滑らかさ、耐熱性、および美しい表面を改善できます。

電気めっきで一般的に使用される材料は次のとおりです。

真鍮

カドミウム

クロム

銅

金

鉄

ニッケル

銀

チタン

亜鉛

スプレーペインティング

吹き付け塗装は、刷毛塗りに比べて短時間で仕上げることができます。ブラシでは塗りきれない部分もカバーでき、仕上がりも良く、ブラシ跡や気泡、ヒビ割れも残りません。スプレー塗装の前に適切に下塗りされ、準備された表面は、長持ちし、より耐久性があります。

工業用スプレー塗装は、広範囲の表面に高品質の塗料コーティングを施すための迅速かつ経済的な方法を提供します。工業用スプレー塗装システムのメリットのトップ 5 は次のとおりです。

1. 適用範囲

2.スピードと効率

3. 制御された自動化

4.無駄が少ない

5.仕上がりが良くなる

シルクスクリーン

シルクスクリーンは、コンポーネント、テストポイント、PCB の部品、警告記号、ロゴ、マークなどを識別するために使用されるインクトレースの層です。このシルクスクリーンは通常、コンポーネント側に適用されます。ただし、はんだ面にシルクスクリーンを使用することも珍しくありません。しかし、これによりコストが増加する可能性があります。シルクスクリーンは、メーカーとエンジニアの両方がすべてのコンポーネントを見つけて識別するのに役立ちます。塗料の色を調整することで、印刷の色を変えることができます。

スクリーン印刷は、最も一般的な表面処理プロセスです。版のベースとしてスクリーンを使用し、感光性製版法を使用してグラフィックスによる印刷効果を生成します。プロセスは非常に成熟しています。シルクスクリーン印刷の原理と技術プロセスは非常に単純です。メッシュのグラフィック部分はインクが透過し、メッシュの非グラフィック部分はインクが透過しないという基本原理を使用することです。印刷の際は、スクリーン印刷版の一方の端からインキを流し込み、スクレーパーでスクリーン印刷版のインキ部分に一定の圧力を加えながら、スクリーン印刷版のもう一方の端に向かって印刷します。インクは、移動中にスクレーパーによってグラフィック部分のメッシュから基板に絞り出されます。

パウダーコーティング

粉体塗装は、毎日触れる何千もの製品に見られる高品質の仕上げです。粉体塗装は、最も粗くて頑丈な機械だけでなく、日常的に使用する家庭用品も保護します。液体塗料よりも耐久性が高く、魅力的な仕上がりを実現します。粉体塗装製品は、衝撃、湿気、化学薬品、紫外線、およびその他の極端な気象条件による塗装品質の低下に対して、より耐性があります。これにより、引っかき傷、欠け、摩耗、腐食、色あせ、その他の摩耗の問題のリスクが軽減されます。ハードウェア製品に広く使用されています。

ノート:

1) RALカラーカードとパントンカラーカードによるカラーマッチングが可能ですが、混色は別途料金がかかります。

2) カラーカードに従って色を調整しても、避けられない色収差効果があります。