射出成形とは

射出成形は、カスタム パーツや製品の複雑な形状をすばやく作成できる、洗練されたシンプルな製造プロセスです。射出成形は、厳しい機械的要件を備えた再現性のある部品を製造しようとしている企業にとって最適なプロセスです。射出成形は、製造されたプラスチック部品の一貫した品質のためだけでなく、部品あたりの価格がより多くの製造工程で減少するため、大量生産工程の一般的な製造オプションでもあります。

さらに、Huachen Precision では、100 個の部品からなる射出成形生産を提供しています。当社の射出成形サービスにより、試作から最終部品生産まで簡単に移行できます。

成形の6つのステップ

注入

金型の 2 つのプレートが一緒にクランプされると、射出を開始できます。通常、顆粒またはペレットの形をしているプラスチックは、溶けて完全な液体になります。次に、その液体を金型に注入します。

クランピング

射出成形金型は通常、クラムシェル型の 2 つの部品で作られます。型締め段階では、金型の 2 枚の金属板がマシン プレスで互いに押し付けられます。

冷却

冷却段階では、金型をそのままにしておく必要があります。これにより、内部の高温のプラスチックが冷却されて固化し、金型から安全に取り外すことができる使用可能な製品になります。

住居

滞留段階では、溶融プラスチックが金型全体を満たします。液体がすべてのキャビティを満たし、製品が金型と同じになるように、金型に直接圧力が加えられます。

排出

金型が開いていると、エジェクター バーが固化した製品を開いている金型キャビティからゆっくりと押し出します。次に、製造業者はカッターを使用して無駄な材料を排除し、顧客が使用できる最終製品を完成させる必要があります。

型開き

このステップでは、クランプ モーターが金型の 2 つの部分をゆっくりと開き、最終製品を安全かつ簡単に取り出すことができます。

射出成形の製造能力

| 製造パートナーのネットワークにより、すべての製造プロジェクトに対応するさまざまな機能に簡単にアクセスできます。 | |

| 名前 | 説明 |

| ラピッドツーリング | 寿命20,000回までの安価な鋼材を使用した金型。通常 2 ~ 3 週間で加工されます。 |

| 生産ツーリング | 通常 4 ~ 5 週間で機械加工される従来の硬質金型。 |

| シングルキャビティ金型 | 1 回の実行で 1 つのユニットを生産する、1 つのキャビティのみを含む金型。 |

| サイドアクションコア付き金型 | 金型から突き出される前に、コアが側面から部品から滑り出します。これにより、アンダーカットを成形できます。 |

| マルチキャビティ金型 | 複数の同一のキャビティが金型に機械加工されます。これにより、1 回のショットでより多くの部品を製造できるようになり、単価を最小限に抑えることができます。 |

| ファミリーモールド | 複数の部品が同じ金型ツールに設計されています。これにより、ツーリングコストを最小限に抑えることができます。 |

| インサート成形 | インサートが金型に配置され、その周囲で成形が行われます。これにより、ヘリコイルなどのインサートを設計で成形できます。 |

| オーバーモールド | 既製の部品を金型に入れ、その上に成形します。これにより、複数材料の射出成形が可能になります。 |

射出成形の利点

1.大量生産のための優れた生産速度

2.部品あたりの低コストと高精度

3.優れた表面仕上げ

4.最強の機械的強度

5.豊富な素材オプション

射出成形プラスチック部品ショーケース

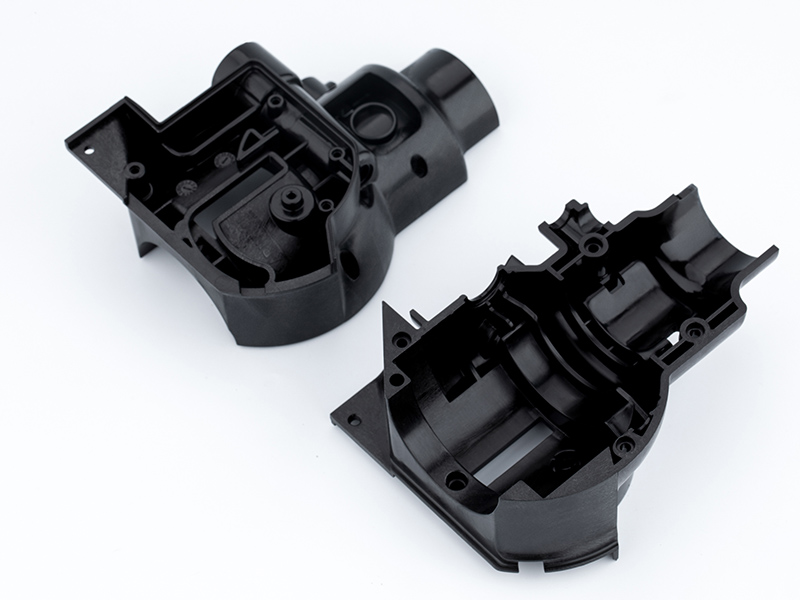

カスタム射出成形部品

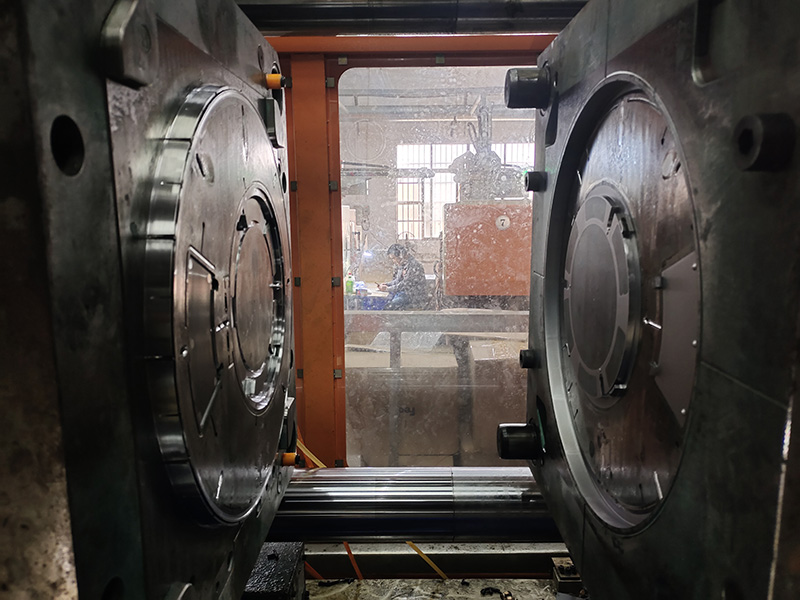

輸出射出成形金型

プラスチック部品の成形

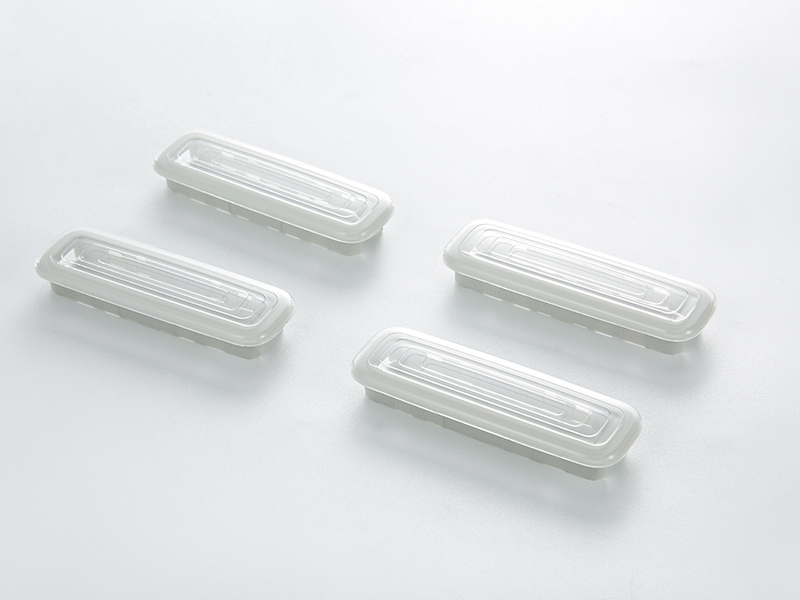

射出成形ホワイトパーツ

少量生産ツーリング